จากพีเอ็มเอสสู่ Industry 4.0

จากพีเอ็มเอสสู่ Industry 4.0

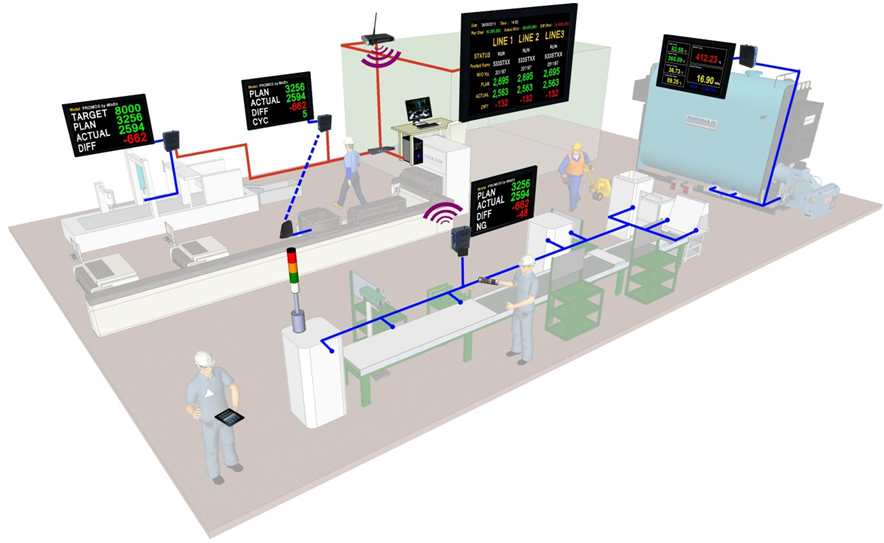

การพัฒนากระบวนการผลิตในปัจจุบันมีความก้าวหน้ามาก ซึ่งในช่วงเวลานี้เป็นช่วงเวลาในการเปลี่ยนผ่านไปสู่ยุค Industry 4.0 แต่ระบบที่มีมาก่อนหน้านี้และกำลังจะถูกพัฒนาไปเป็นส่วนหนึ่งของ Industry 4.0 นั่นก็คือระบบ “พีเอ็มเอส” หรือ Production Monitoring System ระบบพีเอ็มเอสเป็นระบบในการติดตามยอดการผลิต (Tracking) เพื่อเทียบกับเป้าหมายที่ได้วางแผนไว้ โดยระบบนี้จะทำการเชื่อมต่อกับระบบเซนเซอร์ (sensor) ต่างๆ เพื่อรายงานผลและแจ้งผลแบบทันเวลา (real-time) ซึ่งผู้ปฏิบัติงานหรือผู้วางแผนสามารถรู้ปัญหาได้ล่วงหน้าก่อนที่จะหมดเวลาการผลิต เช่น ผลิตงานล่าช้า 10 เปอร์เซ็นต์ เป็นต้น นอกจากนี้ยังส่งสัญญาณแจ้งเตือนหากเครื่องจักรหรือสายการผลิตมีปัญหาไม่สามารถผลิตได้

รูปที่ 1 :ภาพรวมของระบบพีเอ็มเอส

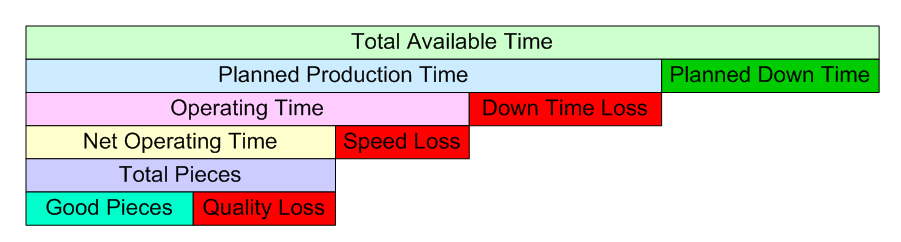

ซึ่งโดยปกติแล้วยอดการผลิตจะถูกกำหนดด้วย Cycle Time แต่เมื่อทำการผลิตจริง ยอดการผลิตมักจะไม่ได้เป็นไปตามเป้าหมายที่วางแผนไว้ โดยสามารถสรุปปัจจัยปัญหาได้ 3 ปัจจัยคือ

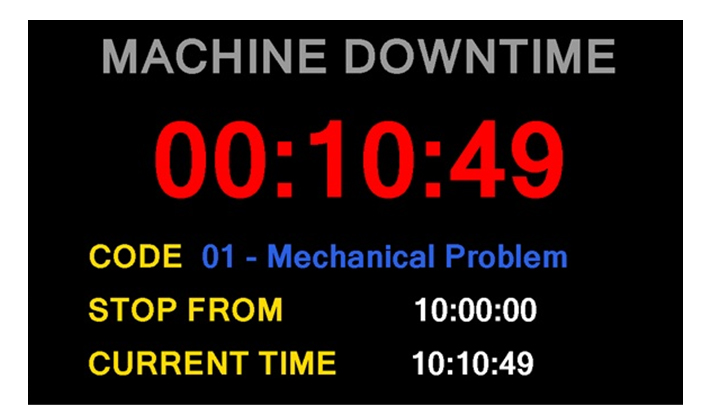

1. เครื่องจักรหรือสายการผลิตไม่พร้อมในการผลิต เช่น เครื่องจักรไม่สามารถทำงานแบบต่อเนื่องได้ เครื่องจักรหยุดการทำงานเป็นระยะๆ ปัญหาวัตถุดิบมาไม่ทันตามแผนการผลิต เป็นเหตุให้ไม่สามารถเดินสายการผลิตได้ เหตุการณ์นี้เรียกว่า “Down Time Loss”

รูปที่ 2 : Down time

2. กำลังการผลิตหรือความเร็วในการผลิตไม่ได้เป็นไปตามเป้าหมายที่ตั้งไว้ ยกตัวอย่างเช่น เครื่องจักรผลิตเก่า ขาดการดูแลรักษาที่เหมาะสมทำให้ไม่สามารถเดินเต็มกำลังได้ การเกิดคอขวดในกระบวนการผลิตเนื่องจากขั้นตอนการปฏิบัติงานต้องใช้พนักงานหยิบชิ้นงาน เข้า-ออก เครื่องจักรผลิต ทำให้เกิดเหตุการณ์ที่เรียกว่า “Speed Loss”

3. เกิดของเสียจากการผลิตหรือปัญหาด้านคุณภาพ ปัญหานี้นอกจากจะทำให้การผลิตไม่ได้ตามเป้าหมายแล้ว ยังส่งผลต่อต้นทุนการผลิตอีกด้วย เหตุการณ์นี้เรียกว่า “Quality Loss”

รูปที่ 3 : ภาพรวมของปัญหาที่อาจเกิดขึ้นจากการผลิต

เมื่อเกิดปัญหาการผลิตทั้ง 3 ปัจจัย และสายการผลิตไม่มีระบบติดตามผลการผลิตแบบทันเวลา (real-time) หรือระบบพีเอ็มเอสแล้ว ผู้ผลิตสินค้าจะทราบปัญหาเมื่อจบกะการผลิตทำให้ไม่สามารถส่งสินค้าคุณภาพในปริมาณและเวลาที่ลูกค้ากำหนดไว้ได้ และก่อให้เกิดผลพวงตามมาคือ การสร้างสต็อคสินค้า (Inventory) เกิดปัญหาต้นทุนเงินจม (Sunk Cost)มากขึ้น และถือได้ว่าเป็นความสูญเปล่า (Waste) ชนิดหนึ่งที่ควรหลีกเลี่ยง

หลักการสำคัญของระบบพีเอ็มเอส คือ จะต้องสามารถแสดงผลการผลิตในเวลาจริง (real-time) ได้ โดยข้อมูลที่แสดงจะต้องมีการเปรียบเทียบกับเป้าหมายหรือแผนที่ได้วางไว้ เมื่อเกิดความผิดปกติจะต้องแจ้งเตือนด้วยความแม่นยำ (Precision) ณ ตำแหน่งที่เกิดความผิดปรกติและข้อมูลที่ถูกต้อง (Accuracy) เชื่อถือได้ (Reliability) โดยเป็นไปแบบทันเวลา (real-time) และที่ขาดไม่ได้คือระบบประมวลผล (processing) การแสดงผล (visualization) และการบันทึกข้อมูล (data recording) เพื่อให้สามารถนำข้อมูลนั้นไปปรับปรุงกระบวนการผลิต (Continuous Improvement) ให้มีประสิทธิภาพสูงขึ้นได้

ส่วนประกอบสำคัญของระบบพีเอ็มเอส จะประกอบไปด้วย

1. ระบบเซนเซอร์ (sensor) เป็นอุปกรณ์ในการตรวจจับการทำงานของเครื่องจักรและสายการผลิต เพื่อที่จะได้รายงานสถานะปัจจุบันให้กับผู้ปฏิบัติงานหรือหัวหน้างานทราบ เซนเซอร์ที่จำเป็นในระบบพีเอ็มเอสจะประกอบไปด้วย เซนเซอร์สำหรับตรวจจับว่าเครื่องจักรยังทำงานเป็นปกติอยู่หรือไม่ เซนเซอร์ในการนับชิ้นงานที่เครื่องจักรผลิตเสร็จ และเซนเซอร์ในการตรวจสอบชิ้นงานเสียจากการผลิต โดยเซนเซอร์เหล่านี้จะทำการส่งสัญญาณไปที่หน่วยประมวณผลเพื่อทำการคิดคำนวณต่อไป

รูปที่ 4 : เซนเซอร์

2. หน่วยประมวลผล (processor unit) จะทำหน้าที่ในการรับข้อมูลจากเซนเซอร์ต่างๆ เพื่อทำการคำนวณประสิทธิผลของการผลิตเทียบกับเป้าหมายที่ได้วางแผนไว้ ทำการตรวจสอบความผิดปกติของเครื่องจักรและแจ้งเตือนทันทีเมื่อพบว่าเกิดปัญหา หน่วยประมวลผลจะต้องทำการบัญทึกข้อมูลการผลิตที่สำคัญ เช่น ข้อมูลการหยุดทำงานของเครื่องจักร หรือข้อมูลการขาดวัตถุดิบ (material shortage) เป็นต้น นอกจากนี้หน่วยประมวลผลของระบบพีเอ็มเอสจะต้องมีความทนทาน (robust) ต่อสภาพแวดล้อมของโรงงาน เช่น ฝุ่น การสั่นสะเทือน ความร้อน ไอน้ำมัน และ สัญญาณรบกวนทางไฟฟ้า (noise) เป็นต้น

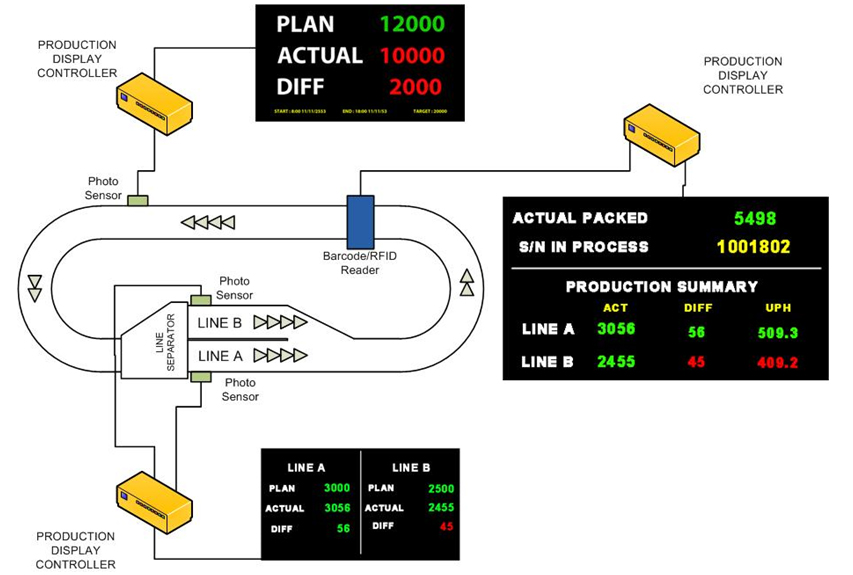

3. ระบบการแสดงผล เป็นส่วนสำคัญของระบบพีเอ็มเอส เพราะการแสดงผลในเวลาจริง (real-time) ของยอดการผลิตมีส่วนช่วยทางด้านจิตวิทยาในการกระตุ้นการทำงานของผู้ปฏิบัติงาน เพราะผู้ปฏิบัติงานจะสามารถรู้ได้ว่า ณ เวลาปัจจุบันตนเองทำงานช้าหรือเร็วกว่าที่ควรจะเป็น นอกจากนั้นระบบการแสดงผลของพีเอ็มเอสยังแสดงการแจ้งเตือนเมื่อสายการผลิตเกิดปัญหา เพื่อที่จะให้ฝ่ายวางแผนหรือฝ่ายซ่อมบำรุง เข้ามาแก้ไขในเวลาที่รวดเร็ว

รูปที่5 : การเชื่อมต่อระหว่างระบบเซนเซอร์ หน่วยประมวลผล และส่วนแสดงผล

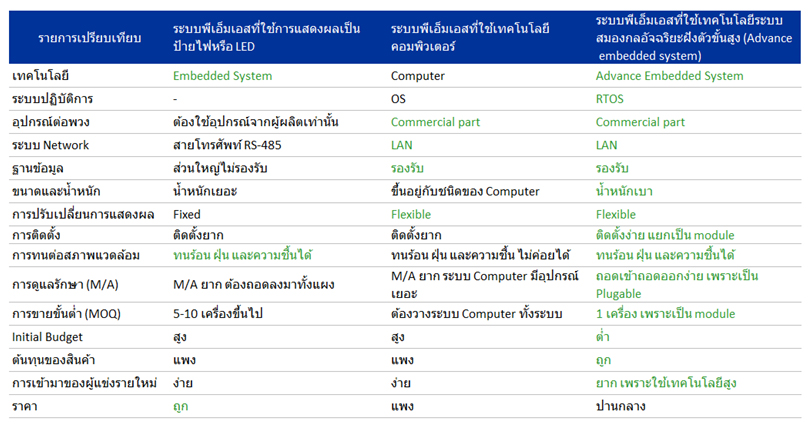

ในปัจจุบันเทคโนโลยีของพีเอ็มเอสจะมีอยู่ 3 เทคโนโลยี คือ

• ระบบพีเอ็มเอสที่ใช้การแสดงผลเป็นป้ายไฟหรือ LED

• ระบบพีเอ็มเอสที่ใช้เทคโนโลยีคอมพิวเตอร์

• ระบบพีเอ็มเอสที่ใช้เทคโนโลยีระบบสมองกลอัจฉริยะฝังตัวขั้นสูง (Advance embedded system)

1. ระบบพีเอ็มเอสที่ใช้การแสดงผลเป็นป้ายไฟหรือ LED ระบบนี้เป็นระบบที่มีมาแต่ดั้งเดิม โดยเริ่มจากการใช้หลอดไฟสีต่างๆ มาแสดงผลในช่วงแรกจะแสดงแค่ 3 สีคือ เขียว เหลือง และแดง (เรียกว่า Andon) เพื่อบอกสถานะของสายการผลิต ต่อมามีการพัฒนาเพิ่มขึ้นโดยการนำหน่วยประมวลผลขนาดเล็กมาช่วยในการนับชิ้นงานและคำนวณความเร็วของการผลิตเทียบกับ Cycle time ที่ได้วางแผนไว้

รูปที่ 6 : ระบบพีเอ็มเอสที่ใช้การแสดงผลเป็นป้ายไฟหรือ LED

ข้อดีของระบบพีเอ็มเอสชนิดนี้

• ระบบไม่ซับซ้อน ส่วนใหญ่จะเป็นกลไกทางไฟฟ้า เช่นใช้ relay ในการเปิดปิดไฟ

• ทนต่อสภาพแวดล้อมของโรงงาน

• ราคาถูก

ข้อเสียของระบบพีเอ็มเอสชนิดนี้

• เป็นเทคโนโลยีเก่าทำให้ประสิทธิภาพในด้าน ความเร็วในการประมวลผลไม่เป็นเวลาจริง (not real-time)

• มีข้อจำกัดเรื่องการแสดงผล เป็นแบบ Fixed display ทำให้ผู้ใช้งานไม่สามารถปรับเปลี่ยนรูปแบบการแสดงผลได้ด้วยตนเอง

• ตัวป้ายมีน้ำหนักมากเพราะวิธีการผลิตเกิดจากการนำเอา LED มาบัดกรีลงแผ่นวงจร (PCB)

• ปัญหาการบำรุงรักษาและการซ่อมแซม เพราะการแสดงผลด้วยแผง LED ทำให้หาก LED ดวงใดดวงหนึ่งดับไปจะต้องถอดแผงวงจรทั้งหมดลงมาเพื่อบัดกรี อีกทั้งผู้ใช้งานไม่สามารถที่ซ่อมแซมได้ด้วยต้นเองเพราะเป็นเทคโนโลยีของผู้ผลิต

• อุปกรณ์ต่อพวงจะต้องเป็นของผู้ผลิตเท่านั้น ไม่สามารถใช้อุปกรณ์ที่เป็น Commercial part ได้ทั่วไป

• ระบบการส่งข้อมูลใช้การส่งขอมูลแบบ RS-485 ความเร็วในการส่งข้อมูลต่ำ ทำให้เกิดปัญหาคือ ข้อมูลไม่เป็นข้อมูลในเวลาจริง

• ระบบพีเอ็มเอสชนิดนี้ส่วนใหญ่จะไม่รองรับฐานข้อมูล หรือ ไม่สามารถเก็บข้อมูลได้

2. ระบบพีเอ็มเอสที่ใช้เทคโนโลยีคอมพิวเตอร์ ระบบนี้จะเป็นการนำเอาคอมพิวเตอร์มาทำการเขียนโปรแกรมเพื่อแสดงค่าพีเอ็มเอส ระบบคอมพิวเตอร์จะประกอบไปด้วยฮาร์ดแวร์และซอฟต์แวร์ โดยในส่วนของซอฟต์แวร์จะมีระบบปฏิบัติการ (Operating system) เป็นตัวจัดการ

รูปที่ 7 : ระบบพีเอ็มเอสที่ใช้เทคโนโลยีคอมพิวเตอร์

ข้อดีของระบบพีเอ็มเอสชนิดนี้

• ระบบคอมพิวเตอร์มีเครื่องมือในการออกแบบหลากหลาย ทำให้ระยะเวลาในการออกแบบและปรับแต่งใช้เวลาน้อย ทำให้ต้นทุนทางด้านการออกแบบต่ำ

• การแสดงผลผ่านทาง LED monitor หรือ LED TV ได้ ทำให้ปัญหาข้อจำกัดในการแสดงผลแบบ fixed display หมดไป ผู้ใช้งานสามารถที่จะปรับเปลี่ยนรูปแบบการแสดงผลได้ด้วยตนเอง

• อุปกรณ์ต่อพวงของคอมพิวเตอร์เป็น Commercial part สามารถซื้อได้ทั่วไป

• ระบบการส่งข้อมูลเป็น LAN หรือ Wi-Fi ซึ่งมีประสิทธิภาพมากกว่า RS-485 และ protocol ของ LAN ยังเป็นมาตราฐาน เช่น การส่งข้อมูลด้วย protocol TCP/IP เป็นต้น

• ระบบคอมพิวเตอร์มีฐานข้อมูล (database) ให้เลือกใช้ได้อย่างหลากหลาย

ข้อเสียของระบบพีเอ็มเอสชนิดนี้

• ระบบคอมพิวเตอร์ไม่ทนต่อสภาวะแวดล้อมในโรงงาน ที่มีทั้งฝุ่น ความร้อน การสั่นสะเทือนและไอน้ำมัน เพราะไปมีผลต่อชิ้นส่วน ฮาร์ดแวร์ของระบบคอมพิวเตอร์

• ระบบปฏิบัติการของคอมพิวเตอร์ไม่เสถียร (stable) เพราะสัญญาณรบกวนจากเครื่องจักร

• ระบบปฏิบัติการของคอมพิวเตอร์ไม่ได้เป็นระบบปฏิบัติการในเวลาจริง (not real time operating system) ดังนั้นเมื่อเซนเซอร์ส่งสัญญาณมายังคอมพิวเตอร์ คอมพิวเตอร์อาจไม่ตอบสนองในทันทีหรืออาจไม่ตอบสนองเลยก็ได้

• ปัญหาการบำรุงรักษาและการซ่อมแซม ผู้ดูแลรักษาต้องมีความรู้ค่อนข้างมาก

• ราคาแพงและต้องใช้ต้นทุนเริ่มต้น (initial cost) มาก

3. ระบบพีเอ็มเอสที่ใช้เทคโนโลยีระบบสมองกลอัจฉริยะฝังตัวขั้นสูง (Advance embedded system) เทคโนโลยีนี้ถูกพัฒนาต่อยอดมากจากระบบฝังตัว (Embedded system) องค์ประกอบที่สำคัญของเทคโนโลยีนี้คือ หน่วยประมวลผลที่มีประสิทธิภาพสูง (Hi-Performance processor) ทำงานร่วมกับระบบบปฏิบัติการในเวลาจริง (Real Time Operating System : RTOS) เมื่อนำเทคโนโลยีนี้มาออกแบบระบบพีเอ็มเอสจึงทำให้ระบบพีเอ็มเอสมีประสิทธิภาพใกล้เคียงกับการใช้เทคโนโลยีคอมพิวเตอร์

รูปที่ 8 : ระบบพีเอ็มเอสที่ใช้เทคโนโลยีระบบสมองกลอัจฉริยะฝังตัวขั้นสูง (Advance embedded system)

ข้อดีของระบบพีเอ็มเอสชนิดนี้

• ทนต่อสภาวะแวดล้อม (robust) ในโรงงานได้เป็นอย่างดีและมีความเสถียร (stable)

• ใช้ระบบปฏิบัติการในเวลาจริง (Real Time Operating System : RTOS) ซึ่งเมื่อได้รับสัญญาณจากระบบเซนเซอร์สามารถตอบสนองได้ทันทีและแม่นยำ

• สามารถแสดงผลผ่าน LED monitor หรือ LED TV ได้เช่นเดียวกับเทคโนโลยีคอมพิวเตอร์ ทำให้สามารถออกจากข้อจำกัดของการแสดงผลแบบ fixed display

• หน่วยประมวลผลถูกแยกห่างจากส่วนแสดงผล (module) มีน้ำหนักเบาติดตั้งง่ายและดูแลรักษาง่าย

• มีฐานข้อมูลภายในที่จะทำการบันทึกข้อมูลการผลิตได้

• ส่งผ่านข้อมูลด้วย LAN หรือ Wi-Fi

• รองรับการสั่งงานการผลิตด้วยระบบ Barcode

• อุปกรณ์ต่อพ่วงเป็น Commercial part สามารถซื้อได้ทั่วไป

ข้อเสียของระบบพีเอ็มเอสชนิดนี้

• ออกแบบยาก ต้องใช้ผู้เชี่ยวชาญในการออกแบบโดยเฉพาะและใช้เวลานาน

• ต้นทุนสูงทำให้ราคาสูงกว่าแบบป้ายไฟหรือ LED

รูปที่ 9 : เปรียบเทียบเทคโนโลยีของระบบพีเอ็มเอส

จากประสิทธิภาพของระบบพีเอ็มเอส จากเดิมที่เป็นส่วนเกินในสายการผลิต แต่ในวันนี้ระบบพีเอ็มเอสกลายเป็นส่วนที่สำคัญและจำเป็นอย่างยิ่ง ทั้งด้วยระบบประมวลผลและระบบเซนเซอร์ และการเปลี่ยนผ่านเข้าสู่ยุค Industry 4.0 แล้ว ระบบพีเอ็มเอสยิ่งมีความสำคัญยิ่งขึ้นไปอีก ซึ่งในอนาคตระบบพีเอ็มเอสมีแนวโน้มที่จะพัฒนาไปถึงระบบภาพเสมือนโรงงาน (visual factory) ที่จะรายงานสภาวะการผลิตต่างๆ ผ่านระบบเซนเซอร์อัจฉริยะ แจ้งเตือนและเข้าถึงปัญหาได้อย่างแม่นยำ ซึ่งจะทำให้โรงงานผลิตสมัยใหม่ (smart factory) มีประสิทธิภาพในการผลิตสูงสุด

ติดต่อเรา

ThinkTech Co.,ltd.

THINK Productivity Solution

บริษัท ธิงค์เทค จำกัด (สำนักงานใหญ่)

เลขประจำตัวผู้เสียภาษี 0105558033583

92 หมู่บ้าน ตาลลูกอ่อน หมู่ที่ 3 ตำบลเจดีย์ อำเภออู่ทอง

จังหวัด สุพรรณบุรี 72160

Tel : 094-870-9999 (คุณกลม) E-mail sales@thinktech.co.th

เวลาทำการ : วันจันทร์ -ศุกร์ เวลา 8.30 - 17.30

Line ID: